現在、切削加工をされている方の多くはマシニングで加工を行っています。

では、なぜロボットでの加工が敬遠されているのでしょうか?

・高精度が求められる加工はロボットでは難しい

・ロボットは費用が掛かる

・ロボットは簡単な動きしか行えないイメージがある

・プログラミングやティーチングが難しい、出来る人材がいない 等

このようなマイナスイメージがあることから、ロボットを現実的に考えづらいといった方がいらっしゃるかと思います。

ですが、すべてがそうだとは限りません。

弊社で扱っているKUKAのロボットは数あるロボットメーカーの中でも特に切削加工に強い、優れたロボットメーカーなのです。

今回は「切削加工」にフォーカスし、KUKAの特色を交えながらご紹介していきたいと思います。

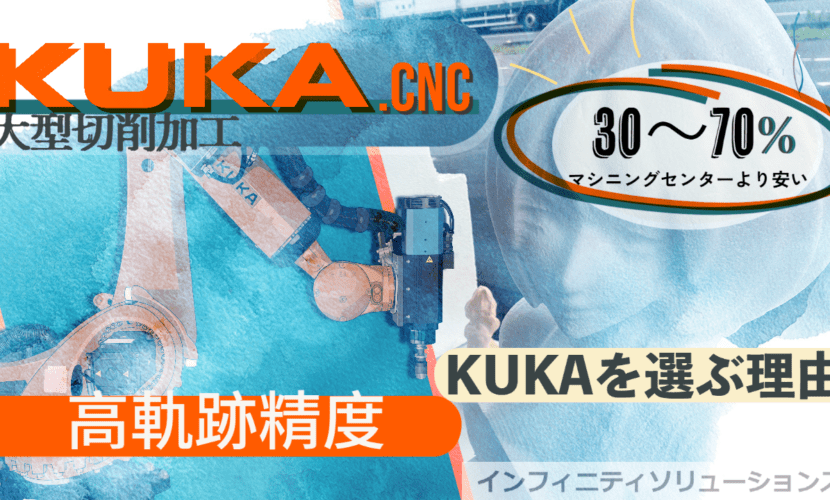

① マシニングセンターと同等の加工を実現する【KUKA.CNC】

従来のロボットは、プログラミング言語が異なる為にマシニングセンターと同じように加工をすることができませんでした。

ですが、KUKAには【KUKA.CNC】という工作機械のNC制御に使われるGコード、Mコードをロボット制御に変換できる独自のオプションがあり、

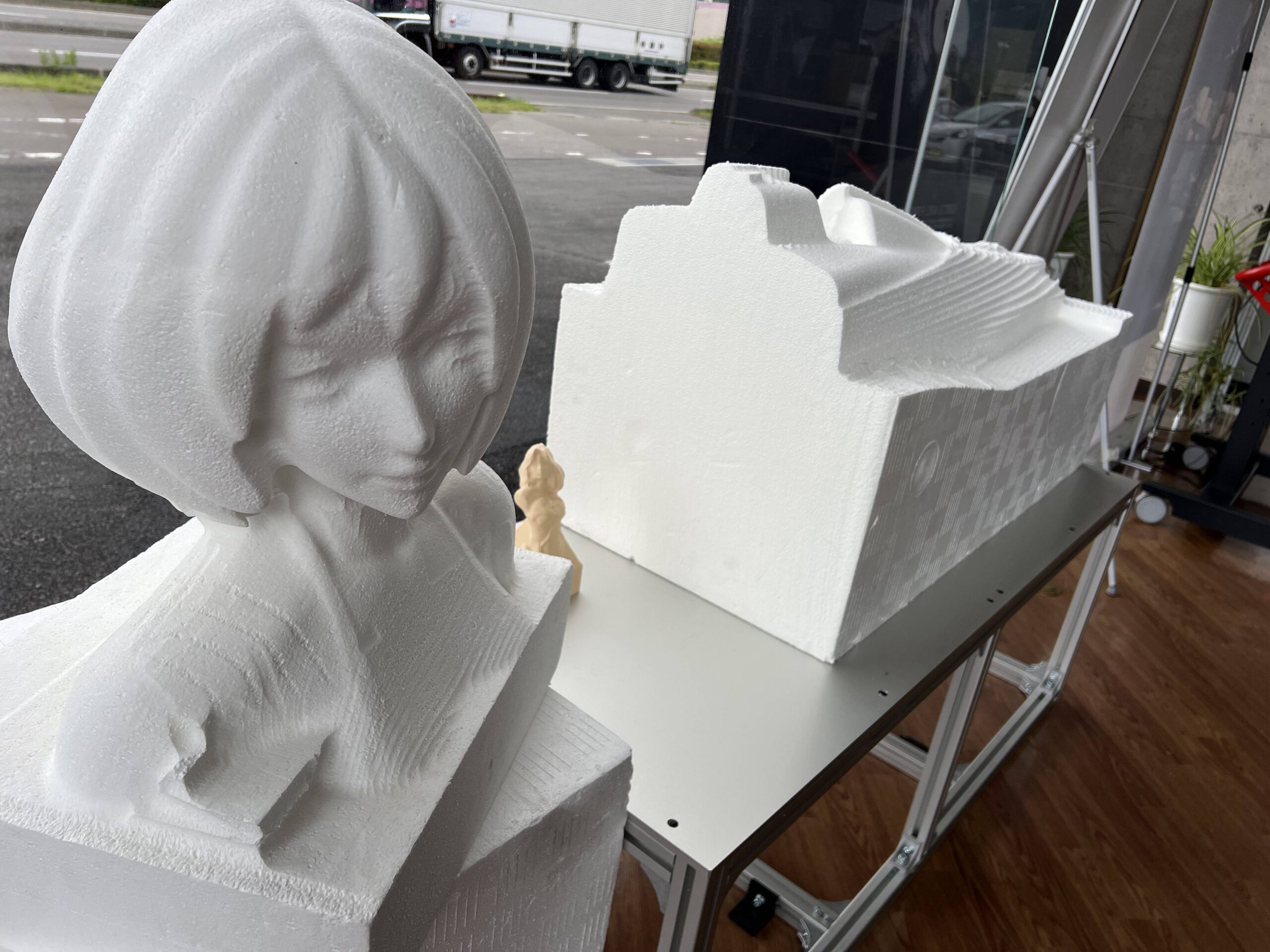

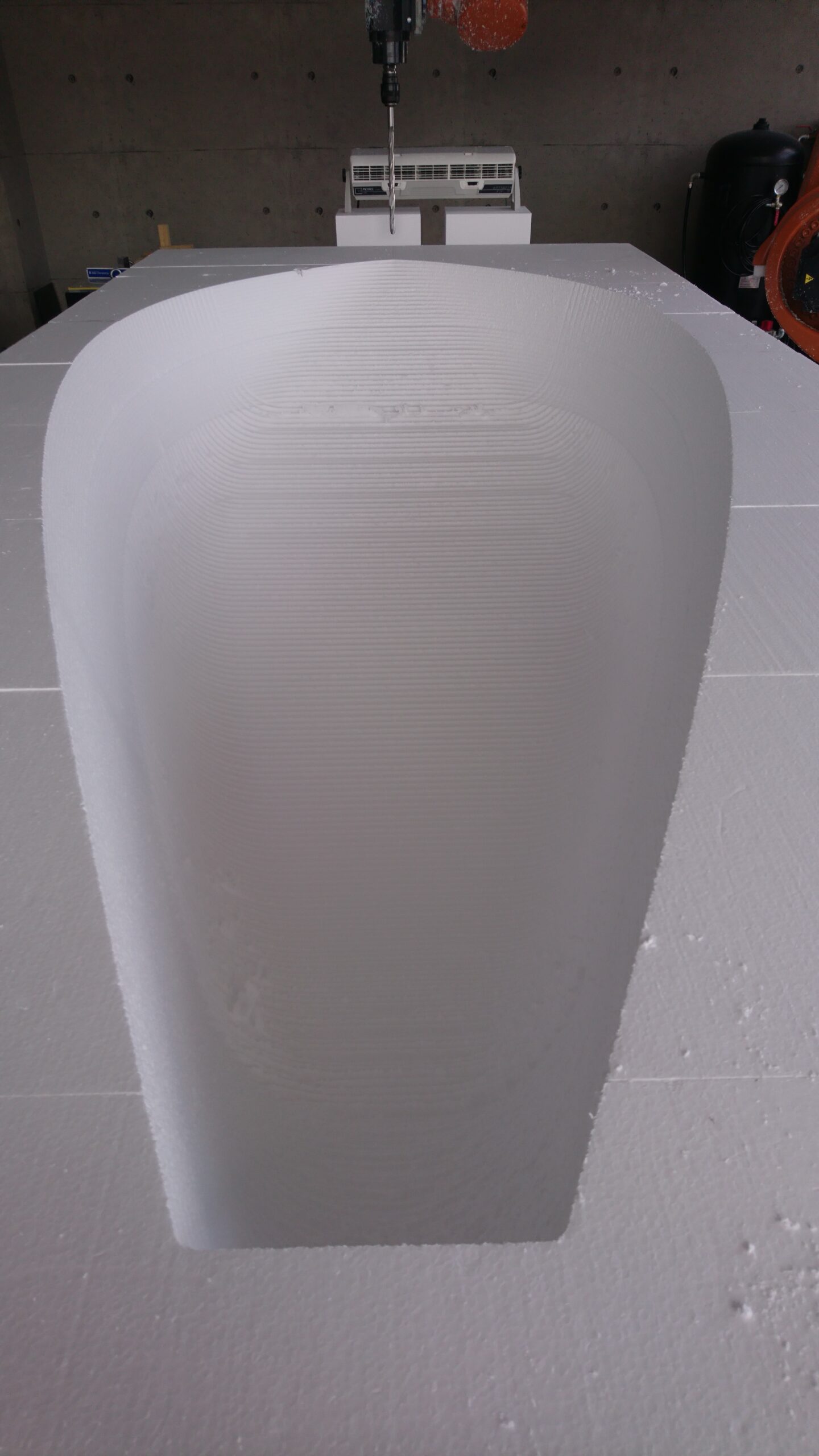

マシニングセンターと同じように精度の高い切削、造形加工を行うことができます。

どんな複雑な加工でも【KUKA.CNC】を使えば自由自在です。

プログラム(NCコード)はCAD/CAMソフトで作成します。

さらに作成したプログラムをロボットオフラインティーチングソフト OCTOPUZに取り込むことで、ロボットの動きや干渉チェックを事前にシミュレーションすることができます。

ロボットで形状加工をする場合、どうしてもツールやロボットとの干渉が起こりやすいため、必ず確認した上で加工を行います。

もちろん、マシニングセンターと比較すると若干の精度差はございます。

一般的なマシニングセンターの精度が±0.003~0.006mmに対し、KUKAの産業用ロボットの精度は±0.02~0.06mmです。

かなりの高精度を求められる場合については要件を満たせない場合がありますが、上記の範囲内であれば問題なく、綺麗な加工に仕上げます。

② コストはどのぐらい掛かるの?

マシニングセンターの価格帯は、1台で1000万円程度のものから2億円を超えるものまでありますが、

KUKAのロボットはその30~70%程度の金額で、マシニングセンターよりも低コストで導入することが可能です。

マシニングセンターとロボットの大きい違いは、切削だけに限らず様々な用途に使用できることです。

例えば、溶接やピックアンドプレース、検査、ピッキングなど、再プログラミングすることであらゆる場所で活躍出来ます。

③ なぜKUKAが良いの?

<高剛性>

KUKAロボットは他メーカーのロボットに比べ、剛性や軌跡精度が非常に高いです。

ロボットで切削加工を行うにあたって「剛性」は重要なポイントです。

剛性がないと力に負けてしまい、動きにもブレが生じて加工精度を出すことができません。

ロボットに剛性がない場合にはロボットサイズを大きくする必要がありますが、その分設置面積やコストが増大してしまいます。

KUKAロボットはロボット自体の剛性が非常に高く、必要最低限のスペースで、コストを抑えた導入に貢献します。

<高軌跡精度>

通常、ロボットで軌跡を忠実に辿るためにはティーチングポイント(教示点)を細かく増やさなければなりませんが、

1点1点を見ながら動作をするために ①動きがカクカクしてしまう ②動作に時間がかかってしまう などのデメリットが生じてしまいます。

KUKAのオプション【KUKA.CNC】は工作機械同様Gコード、Mコードで制御ができるほか、

150個先のティーチングポイントを先読みして動作できるため、軌跡に忠実に、スムーズな動きが可能になります。

「興味はあるけど、いきなり買うのは抵抗がある」「まずはテストしたい」そういった声にお応えできる環境をご用意しております。

弊社内ロボットショールームの見学や、展示ロボットを使ったテスト加工、もちろんご相談だけでも構いません。

今回ご紹介した切削加工以外にも、搬送・パレタイジング・ピック&プレース・バリ取り・研磨ほか幅広い導入実績がございます。

ロボットを使った自動化や、KUKAロボットについてのご質問は弊社までお気軽にお問い合わせください。